咱们今天主讲的是折弯工艺。

折弯是利用压力迫使材料产生塑性变形,从而形成具有一定角度和曲率形状的一种冲压工序。常用的折弯包括V型折弯、Z型折弯和反压折弯等。

一般情况下,钣金折弯有两种方法:一种方法是模具折弯,用于结构比较复杂,体积较小、大批量加工的钣金结构;对于加工量较大,尺寸不是太大的结构件(一般情况为300X300),加工厂家一般考虑开冲压模具加工。模具折弯的模具是安装在冲床上的。

另一种是折弯机折弯(自由折弯),用于加工结构尺寸比较大的或产量不是太大的钣金结构。折弯机折弯的模具自然是安装在折弯机上的。

这两种折弯方式有各自的原理,特点以及适用性,请关注以下的折弯工艺准则。

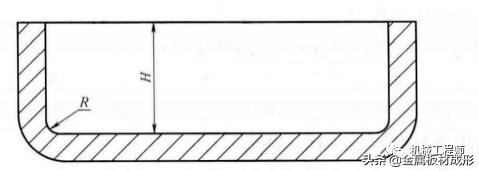

1、折弯高度

钣金件折弯高度至少应为钣金厚度的2倍加上折弯半径,即H≥2T+R,如图4-9所示。折弯高度太低,钣金件在折弯时容易变形扭曲,不容易得到理想的零件形状和理想的尺寸精度。

当折弯为斜边时,最容易发生因折弯高度太小而造成折弯扭曲变形的情况。如图4-10所示,在原始的设计中,由于最左侧折弯高度太小,折弯时就很容易发生扭曲变形,造成折弯质量低;在改进的设计中,可以增加左侧折弯的高度或者去除折弯高度较小的部分,这样钣金折弯时就不会发生扭曲变形,折弯质量高。

《《《《《《《《《《《《《《《《《《《《《《

接下来,有个特殊例子!!!

如果设计需要弯曲件的直边高度h≤2t,,则首先要加大弯边高度,弯好后再加工到需要尺寸;或者在弯曲变形区内加工浅槽后,再折弯,如下图所示。

2、折弯半径

钣金折弯时,在折弯处需有折弯半径,折弯半径不宜过大或过小,应适当选择。折弯半径太小容易造成折弯处开裂,折弯半径太大又使折弯易反弹。各种材料不同厚度的最小折弯半径(折弯内半径)见下表。

表中的数据为优选的数据,仅供参考之用。实际上,厂家的折弯刀的圆角通常都是0.3,少量的折弯刀的圆角为0.5,所以,我们的钣金件的折弯内圆角基本上都是0.2。对于普通的低碳钢钢板、防锈铝板、黄铜板、紫铜板等,内圆角0.2都是没有问题的,但对于一些高碳钢、硬铝、超硬铝,这种折弯圆角就会导致折弯断裂,或者外圆角开裂。

3、折弯方向

钣金折弯时应尽量垂直于金属材料纤维方向。当钣金折弯平行于金属材料纤维方向时,在钣金折弯处很容易产生裂纹,折弯强度较低,易破裂,如图所示。

4、压死边

压死边的死边长度与材料的厚度有关。如图所示,一般死边最小长度L≥4t+R。

压死边一般适用于板材为不锈钢、镀锌板、覆铝锌板等,电镀件不宜采用,因为压死边的地方会有夹酸液的现象。

5、180度折弯

最小折弯边尺寸L为表19弯曲件L型折弯高度极限值,高度H应该选择表1公司常用钣金外协板材汇总。

6、避免因折弯根部不能压料而造成折弯失败

钣金折弯时,常因为其他特征距离钣金折弯根部距离太近,造成不能压料而无法折弯或者折弯严重变形。

(1)在钣金折弯根部上方至少需要保证2倍钣金厚度加上折弯半径的距离上没有其他特征阻挡钣金折弯时的压料。图中所示原始的设计中,压死边后太靠近钣金折弯根部,造成钣金折弯时不能压料而折弯失败。

(2)钣金抽牙太靠近折弯根部而造成折弯无法进行,此时可以把抽牙移动到远离钣金根部的位置,如改进的设计中第一个设计所示。如果因为设计要求,抽牙和折弯的位置都无法移动,那么可以在抽牙对应的折弯根部增加一个工艺切口,从而保证折弯顺利进行,如改进的设计中的第二个设计。

7、避免折弯干涉

由于钣金折弯公差的存在,在钣金折弯的运动方向上,需要保证一定的折弯间隙,以避免折弯时干涉而造成折弯失败。

图中所示为一个具有复杂折弯钣金件的简化图,折弯顺序为上侧边先折弯,右侧边后再折弯。在原始的设计中,两个折弯边没有间隙,当上侧边折弯完成后,再将右侧边折弯时,因为钣金折弯公差的存在,很可能造成右侧边在折弯过程中与上侧边干涉;在改进的设计中,右侧边与上侧边保留至少0.2mm的间隙(间隙的大小视折弯公差而变化),可以有效避免折弯干涉。

8、保证折弯强度

钣金折弯时需要保证折弯强度,长而窄的折弯强度低,短而宽的折弯强度高,因此钣金折弯尽量附着在比较长的边上。如图中所示,同样功能的一个折弯原始的设计中因为折弯附着在比较短的边上而折弯强度低,改进的设计中折弯附着在比较长的边而折弯强度高。

9、减少折弯工序

钣金折弯工序越多,模具成本就越高,折弯精度就越低,因此钣金设计应当尽量减少折弯工序。如上图所示,原始的设计中,钣金需要两个折弯工序;在改进的设计中,钣金仅仅只需要一个折弯工序就可以同时完成两个边的折弯。

10、多重折弯上的孔很难对齐

很多产品设计工程师一定有过这样的痛苦体会:为什么钣金件折弯上的螺钉孔或拉钉孔总是对不齐,以至于无法固定螺钉或拉钉?

这是因为钣金折弯公差较大,特别是当钣金具有多重折弯时。钣金折弯公差见下表。

可以看出,钣金件折弯次数越多,折弯公差就越大,钣金件的多重折弯很难保证尺寸的准确性,这就是为什么钣金件折弯上的螺钉孔、拉钉孔和自铆孔等很难对齐的原因。

因此,在产品设计时,产品设计工程师需要考虑到多重折弯公差较大的特点,避免对零件多重折弯上的特征要求过于严格的公差;同时优化钣金的设计,避免在零件装配中出现装配孔位对不齐、装配尺寸很难保证,甚至装配干涉等不良现象的发生。

钣金件两个折弯上的孔因为折弯公差较大的原因很难对齐(见图4-18a),解决的办法有:1)将一个折弯上的孔设计成长圆孔或者大孔,从而允许折弯较大的公差,保证零件的装配,见图4-18b、c。

2)增加两个内定位孔,模具增加内定位,减小钣金件在折弯时的公差,从而保证两个折弯上孔的对齐,见图4-18d。

3)先折弯后冲孔,两个孔的尺寸精度可以保证,但这会增加冲压模具的复杂度,增加模具成本。一般不推荐这样的做法。